Сварка трением

Сварка трением — образование сварного соединения при такой разновидности сварки давлением происходит при взаимном перемещении свариваемых изделий относительно друг друга при действии на них давления.

Последовательность образования сварного соединения:

- Снятие оксидной пленки в результате действия сил трения.

- Постепенный разогрев кромок до пластичного состояния, возникновение временного контакта и дальнейшее его разрушение, высокопластичный металл вытесняется из стыка.

- Остановка вращения, образование сварного соединения.

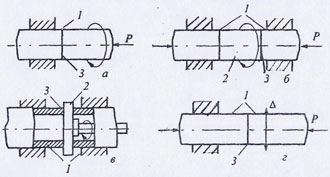

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Разновидностью сварки трением можно назвать инерционную сварку — вращаемую деталь закрепляют в маховике, маховик раскручивают до определенной скорости, детали соединяют, маховик останавливают.

Технология сварки трением

При увеличении частоты вращения с одновременным действием сжимающего давления происходит притирка поверхностей и разрушение жировых пленок. Граничное трение переходит в сухое, в контакт вступают отдельные микровыступы, они же деформируются и образуются ювенильные участки с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и сразу разрушаются в результате относительного движения поверхностей.

Такой процесс происходит постоянно с сопровождением увеличения фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, а трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала. Сухое трение становится граничным.

Под действием давления на детали металл из стыка вытесняется, свариваемые поверхности сближаются — начинается процесс осадки. Металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки частично разрушены и удалены в грат, соединяемые поверхности активированы — контактные поверхности оказываются подготовленными к образованию сварного соединения. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Опыт и расчеты практического применения сварки трением показывают, что ее целесообразно применять для сварки изделий диаметром 6—100 мм. Наиболее эффективно применение сварки трением для изготовления:

- сварно-литых деталей;

- режущего инструмента при производстве составных сварно-кованых;

- сварно-штампо-ванных деталей.

Сварка трением незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например аусте-нитных сталей с перлитными, стали с алюминием. Эффективно применение сварки трением и для соединения пластмассовых заготовок.